Барабаны паровых отопительных котлов. Конструкция барабанов паровых котлов и внутрибарабанных устройств

1.doc

^9.3.1.Барабан - сепарационное устройство барабанного котла

В современных паровых барабанных котлах основным сепарационным устройством является барабан. В некоторых случаях дополнительно используются выносные циклоны.

Барабан в паровых котлах выполняет роль емкости, разделяющей пароводяной тракт на экономайзерный, испарительный и перегревательный участки; является устройством для сепарации влаги от пара: входит как элемент в контур естественной или принудительной циркуляции.

Барабан парового котла представляет собой цилиндрический горизонтальный сосуд с внутренним диаметром до 1600…1800 мм и длиной до 15…20 м и более, зависящих от паропроизводительности котла. В барабан подается вода или пароводяная смесь из экономайзера (рис.9.53).

При подаче воды над уровнем в барабане и падении ее на поверхность водяного объема образуется большое количество водяных капель, поднимающихся в паровое пространство барабана. Если же ввод воды производить под уровень, то слой воды частично погасит энергию струи, но будет недостаточен для полного ее гашения. Поэтому образуются сложные линии тока в объеме воды, волнообразование и выброс капель в паровое пространство. Отсюда первое требование к внутрибарабанным устройствам - гашение кинетической энергии водяной или пароводяной струи из труб после экономайзера.

Из барабана часть воды направляется в опускные трубы контура циркуляции. При анализе работы опускных труб (см.§ 9.2) возникает второе требование - организация плавного входа воды в опускные трубы, с малым сопротивлением входа, и организация устройств, предотвращающих воронкообразование и захват (снос) пара опускающейся водой. Для того, чтобы высота уровня воды над входом в опускные трубы была максимальной, опускные трубы необходимо выводить из барабана как можно ближе к нижней его образующей.

В барабан из контура циркуляции по отводящим трубам поступает пароводяная смесь с большой скоростью. Если организовать сосредоточенный ввод отводящих труб под уровень воды, то за счет большой кинетической энергии струи и значительного объема паровой фазы уровень воды, насыщенной паровыми пузырями, будет значительно выше среднего, т.е. произойдет набухание уровня. При прохождении пара через границу вода - пар будет образовываться большое количество водяных капель, поднимаемых потоком пара.

Отсюда третье требование - организация равномерного по длине и сечению барабана ввода пароотводящих труб и гашение энергии поступающей пароводяной струи, обеспечение равномерности распределения паровой фазы по сечению барабана, снижение интенсивности образования капель и их выброса в паровое пространство.

Насыщенный пар, поступивший в барабан, поднимается в верхнюю часть барабана и отводится через трубы в пароперегреватель. Ясно, что эти трубы должны быть расположены вдоль верхней образующей барабана, иначе может образоваться застойная зона. Поток пара, направляющийся к сосредоточенному отводу, плохо заполняет сечение барабана, скорость пара в средней части при этом существенно увеличивается. Поток пара может унести часть капель воды из парового пространства в отводящие трубы и дальше в пароперегреватель. Так как унос капель по массе невелик, то эта влага на условия теплообмена в пароперегревателе не влияет. Если произойдет заброс влаги, т.е. большой ее унос с паром, то вода, попадая на стенки труб пароперегревателя, вызовет резкое охлаждение их и термическое растрескивание металла. Но и малое количество уноса влаги может привести к нарушению работы пароперегревателя - в каплях воды содержатся примеси, которые при испарении воды на стенке пароперегревателя образуют отложения с низкой теплопроводностью, а при испарении в потоке перегретого пара примеси переходят в пар и уносятся в турбину.

^ Четвертое требование - организация равномерного заполнения потоком пара верхней части барабана, при снижении скорости пара, и улучшении сепарации пара от воды.

При высоком давлении насыщенный пар, барботирующий через слой воды в барабане, содержит значительное количество примесей, и тогда возникает пятое требование

- организация промывки пара внутри барабана.

^

9.3.2.Гидродинамические процессы в барабане парового котла

Прежде чем рассматривать конструктивное выполнение внутрибарабанных устройств, необходимо провести анализ процессов барботажа и уноса влаги внутри барабана.

^ Барботаж пара через воду - подъем паровой фазы в жидкости, приведенная скорость направленного движения которой (жидкости) мала или равна нулю. Барботаж пара имеет место в барабанах котлов, в подъемных трубах контура циркуляции при образовании свободного уровня, застоя или опрокидывания циркуляции, в парогенераторах и реакторах атомных электростанций, испарителях и многих других аппаратах ряда отраслей промышленности. В общем случае аппарат, в котором происходит процесс барботажа пара через слой жидкости, называется барботером .

Для равномерного распределения паровой фазы по сечению барботера (в том числе и в барабане) и выравнивания скоростей пара в барботажном слое устанавливается распределительное устройство. Обычно применяется погруженный в слой жидкости дырчатый лист с соответствующим образом рассчитанным количеством отверстий выбранного диаметра d 1 . Правильно рассчитанные дырчатые листы гасят также кинетическую энергию пароводяных струй.

Режим работы дырчатого листа зависит от расхода паровой фазы и диаметра паровых пузырьков и отверстия в листе (рис.9.54). При небольших расходах пара и малом диаметре (d П < d 1) пузырьки свободно проходят через отверстия в виде отдельных пузырьков, не сливаясь (рис.9.54а). Если d П > d 1 , то паровой пузырек втягивается в отверстие, разделяясь на две части (рис.9.54б). На часть пузырька, находящуюся над листом, действуют подъемная сила и конвективные токи, стремящиеся оторвать ее от листа.

Пока над листом будет формироваться новый пузырек, оставшиеся под листом части пузырька могут слиться в единую паровую подушку. Следовательно, для данного давления в системе и диаметра отверстия в листе существует скорость пара в отверстиях, при повышении которой под дырчатым листом образуется устойчивая паровая подушка.

Средняя скорость пара в отверстиях дырчатого листа определяется по формуле

| | (9.132) |

где f ОТВ - суммарное сечение отверстий, м 2 .

В паровых котлах, парогенераторах, испарителях и подобных элементах применяются погруженные дырчатые листы с диаметром отверстий 8…12 мм и более,так как в пароводяной смеси может находится шлам(взвеси,чешуйки оксидов железа с внутренних поверхностей труб),и он будет забивать мелкие отверстия.

С увеличением диаметра отверстий паровая подушка под дарчатым листом образуется при более высоком расходе паровой фазы. В этом случае через отверстия листа будет проходить пар в виде сплошного потока. При барботировании струя пара разбивается на отдельные пузырьки.

Для того чтобы пар не обходил по бокам дырчатый лист, выполняется отбортовка (рис. 9.55).

При дальнейшем увеличении расхода пара (при скорости пара w МАКС) отдельные струи пара могут сливаться вблизи дырчатого листа, образуя над ним сплошной паровой слой, отделяющий дырчатый лист от вышележащей жидкости. Это явление называется кризисом барботажа .

После выхода из отверстий дырчатого листа пар барботирует через слой жидкости. Слой пароводяной смеси, в котором происходит барботаж пара, называется динамическим двухфазным слоем .

На рис.9.56 показано изменение истинного паросодержания по высоте барабана. На выходе из пароотводящих труб истинное паросодержание равно паросодержанию пароводяной смеси φ ПВС после испарительной поверхности, затем из - за смешания с водой в барабане уменьшается. В паровой подушке φ ПОД = 1. На выходе из отверстий дырчатого листа паросодержание равно относительной площади сечения отверстий φ ДЛ.

В динамическом двухфазном слое по высоте можно выделить три зоны.

В первой зоне, высотой Н 1 = 30…40 мм над дырчатым листом, движение пузырей происходит под действием нивелирного напора, создаваемого под листом, и подъемной силы. На этом участке происходит формирование устойчивых паровых пузырьков (объединение мелких и дробление крупных паровых струй), скорость паровой фазы уменьшается, паросодержание увеличивается.

Вторую зону называют зоной стабилизированных значений паросодержания, на этом участке паросодержание постоянно и равно φ СТАБ БАРБ. В этой зоне высотой H II = H СТАБ паровые пузырьки движутся под действием подъемной силы - силы Архимеда.

Третья зона переходная (Н III = H П.З). При подходе к поверхностным слоям движение пузырей затормаживается действием силы поверхностного натяжения, вследствие чего φ = 1 (рис.9.56). Унос влаги составляет доли процента и на гидродинамику парового потока не влияет.

Физический уровень пароводяной смеси H" ФИЗ определяется от начала первого участка до середины переходной зоны. Вся высота динамического слоя Н Д.СЛ равна сумме высоты физического уровня Н" ФИЗ и половины высоты переходной зоны Н П.З

При низких давлениях ρ"" << ρ", тогда

где f БАР - горизонтальное сечение барабана или, в общем случае, барботера, м 2 .

Сечение барабана f БАР изменяется по высоте пароводяного объема, поэтому значение w" 0 зависит не только от расхода среды, но и высоты. Принято рассчитывать w" 0 по сечению барабана на границе между пароводяным и паровым объемами. Эту границу называют зеркалом испарения

. Сечение барабана на зеркале испарения f З.ИСП. Тогда приведенная скорость пара w" 0

или R s v , м 3 /(ч·м 2)

или R s m , кг/(ч·м 2)

По этой величине находим w" 0 и другие характеристики двухфазного слоя.

При проектировании парового котла по заданной паропроизводительности D, кг/с, определяем геометрию барабана и погруженного дырчатого листа, задаемся величиной R s m и R s v , определяем сечение зеркала испарения f З.ИСП, по типовому диаметру барабана находим длину барабана. Наметив место вывода опускных и ввода пароотводящих труб контура циркуляции, находим размеры дырчатого листа. По R s v находим расход пара через дырчатый лист. Диаметр отверстий в дырчатом листе 8…12 мм.

При расчете дырчатого листа два взаимосвязанных параметра неизвестны: скорость пара w 0 " и сечение отверстий. Скорость пара в дырчатом листе имеет два ограничения: - для организации паровой подушки, по возникновению явления кризиса барботажа; отсюда возникает условие

С увеличением приведенной скорости w" 0 растет количество барботируемого пара, который движется в виде цепочки пузырей, а при дальнейшем увеличении w" 0 сливается в паровые струи. Пар увлекает за собой часть воды, которая, поднявшись на определенную высоту, затем опускается, т.е. происходит циркуляция жидкой фазы. При малом расходе пара циркуляция жидкой фазы происходит в пределах небольшого участка стабилизации. С увеличением w" 0 доля сечения, по которому проходит жидкая фаза (I - φ БАРБ), уменьшается, высота зоны циркуляции непрерывной струи жидкости снижается, следовательно, высота Н СТАБ падает. Структура поверхностного слоя разрушается - все большая часть жидкой фазы за счет скоростной энергии пара дробится на отдельные крупные и мелкие капли, образуется пароводяная эмульсия, возрастают размеры переходной зоны. Это явление называют набуханием уровня. Увеличение высоты переходной зоны приводит к росту общего уровня динамического двухфазного слоя и, соответственно, к снижению высоты парового пространства.

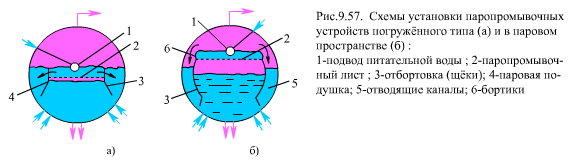

Паропромывочные устройства с точки зрения гидродинамики представляют собой барботажные системы (химические процессы - см. гл.12), выполняются двух типов: погруженного, когда паропромывочный дырчатый лист находится в объеме жидкой фазы (рис.9.57а), и подвешенного, находящегося в паровом объеме, над зеркалом испарения (рис. 9.57б).

На паропромывочное устройство подается питательная вода (в парогенераторах и барабанах паровых котлов), которая растекается по дырчатому листу, образуя слой воды высотой Н ВЕС, и сливается по периферии листа. Толщина слоя промывочной воды определяется высотой бортиков Н БОРТ.Пар направляется с помощью отбортовок (щек) под промывочный лист, проходит через отверстия, барботирует через слой промывочной воды и уходит на паросепарационные устройства. Проходящий через отверстия листа пар препятствует протеканию через них жидкости. Скорость пара в отверстиях дырчатого листа должна быть выбрана такой, чтобы жидкость удерживалась на промывочном листе и сливалась только по периферии листа или по специальным сливным линиям - такой режим называется беспровальным .

Высота бортиков Н БОРТ составляет 40…60 мм (эту высоту называют также высотой перелива Н ПЕР). Действительный уровень H ВЕС превосходит уровень перелива на 5…10 мм, т.е.

H ВЕС = H ПЕР (5…10)мм.

При дроблении жидкости на капли, при возмущении зеркала испарения пароводяной струей или при выходе парового пузыря из водяного объема в паровой происходит унос влаги паром.

В современных барабанах устанавливаются системы гашения кинетической энергии струй воды и пароводяной смеси, поступающих в барабан, и равномерной раздачи по сечению барабана. В этих условиях определяющим генератором капель воды в паровой объем является разрыв пузырей пара (рис.9.58).

Всплывающий пузырь пара подвержен воздействию силы внутреннего давления, стремящегося разорвать жидкую пленку вокруг пузыря, и силы поверхностного натяжения этой пленки.

В начальный момент выхода пузыря из объема жидкости (рис.9.58в) вода с пленки стекает, пленка утоняется и разрывается (рис.9.58г). Пар выходит через образовавшееся отверстие, разрушает верхнюю часть пленки и превращает ее в мелкие капли воды. Остатки жидкой пленки опускаются вниз, заполняют образовавшуюся после выхода пара лунку в воде. Соударение движущихся потоков воды в центре лунки приводит к выбросу крупных капель воды в паровой объем (рис. 9.58д).

На каплю воды диаметром d К в паровом пространстве действуют две силы:

Сила Архимеда (направленная вниз)

где ξ - коэффициент сопротивления.

При равенстве этих сил капля воды будет витать в потоке пара. Скорость пара, при которой наблюдается витание, называют скоростью витания, ее можно определить из равенства F

A

=

F

Д

:

| | (9.144) |

Скорость витания w ВИТ зависит от давления и диаметра капель: при р = 10 МПа и d К = 1 мм, w ВИТ = 0,6 м/с; d К = 0,2 мм, w ВИТ = 0,15 м/с; d К = 0,1 мм, w ВИТ = 0,07 м/с. Для d К = 0,1 мм и р = 1 МПа, w ВИТ =0,25 м/с. С увеличением давления скорость витания уменьшается, т.е. при равной скорости пара унос капель увеличивается.

Капли диаметром d К, для которых скорость витания меньше скорости пара w" 0 уносятся потоком пара; капли с w ВИТ > w" 0 оседают в водяной объем. Скорость оседания капель воды

W ос = w ВИТ - w" 0 .

^

Унос влаги паром

характеризуется его влажностью ω, %, которая определяется как отношение массы водяных капель m В к массе влажного пара

| | (9.145) |

где m П - масса паровой фазы.

Таким образом, влажность пара определяется забросом капель воды в пароотводящие трубы и уносом капель потоком пара. При малых высотах парового пространства основную роль играет прямой заброс водяных капель, а при больших высотах - унос влаги. Поэтому ω сильно зависит от высоты парового пространства (рис.9.59), особенно до высоты 0,8…1 м.

Зависимость влажности пара от его скорости w" 0 сложная и имеет вид

| ω = С(w" 0) n . | (9.146) |

Это связано с распределением капель воды по размерам по скорости их витания (рис. 9.60а).

При малой скорости пара, условно - до w 1 (рис. 9.60б), показатель степени n < 2; с увеличением скорости пара уносятся паром все более крупные капли, показатель степени увеличивается до 4…5; при скорости пара w" 0 приближающейся к w ВИТ СР (рис. 9.60), резко возрастают количество и масса унесенных капель воды, влажность возрастает с показателем степени n > 5…6.

В диапазоне скорости пара w 0 " и влажности пара ω = 0,01 - 0,1%, в котором работают промышленные агрегаты, расчет влажности можно вести по формуле

| | (9.147) |

Коэффициент С зависит от давления и характеризует физические свойства пара и жидкости (рис.9.61). С увеличением давления коэффициент поверхностного натяжения s снижается, соответственно уменьшается размер капель воды, скорость витания падает, а количество капель увеличивается. Кроме того, увеличивается несущая способность пара за счет роста его плотности. Поэтому при изменении давления от 10 до 16 МПа коэффициент С и влажность пара о изменяются в 5 раз. Отсюда вытекает необходимость снижения приведенной скорости пара у зеркала испарения (нагрузки зеркала испарения) при проектировании парового котла на более высокое давление (рис.9.62), что вызывает увеличение размеров барабана. Второй путь снижения влажности пара - использование сепарационных установок внутри барабана.

Влияние примесей на динамический двухфазный слой и унос влаги определяется наличием в котловой воде (воде барабана и контура циркуляции) поверхностно-активных веществ. Эти вещества концентрируются в жидкой пленке вокруг парового пузыря, увеличивают силы поверхностного натяжения.

При температурах 300…360°С (давление свыше 9 МПа) основную роль в образовании адсорбционных структур в жидкой пленке играют неорганические вещества - продукты коррозии конструкционных материалов, в первую очередь оксиды железа.

Коллоидно-дисперсные частицы гидратов оксидов железа имеют вытянутую форму и при коагуляции образуют пространственную структуру. При низкой концентрации электролитов эти структуры непрочные, распадаются под влиянием других примесей и турбулизации потока. В этом случае поверхностное натяжение s изменяется незначительно, процессы барботажа пара и уноса его практически не претерпевают изменений.

При концентрациях электролитов выше критических С КР происходит упрочнение структуры, в жидкой пленке (поверхностном слое) частицы гидратированных оксидов железа образуют упорядоченную структуру в виде сетки, повышающую вязкость и прочность пленки; поверхностное натяжение резко возрастает.

Упрочнение жидкой пленки, повышение s приводит к тому,что при выходе из погруженного дырчатого листа образуются мелкие пузырьки пара, количество их возрастает. Все это приводит к изменению (увеличению) паросодержания φ БАРБ на стабилизированном участке двухфазного слоя (рис.9.63). При низких концентрациях электролитов в котловой воде С К.В, мг/кг, паросодержание φ БАРБ не изменяется по сравнению с чистой водой: при концентрации выше критического значения С КР начинается набухание двухфазного слоя, φ БАРБ увеличивается. При дальнейшем повышении концентрации С К.В, значения φ стабилизируются на новом, более высоком значении (примерно в 2 раза выше).

Разрушение жидкой пленки вокруг парового пузырька из-за повышения s происходит при меньшей толщине пленки. Замедленное разрушение пузырей пара приводит к их скоплению в переходной зоне двухфазного слоя, в верхней части этой зоны образуется высокодисперсная пароводяная эмульсия (пена), состоящая из паровых пузырей, окруженных тонкой пленкой воды. Доля пара в ней превышает 90…95%. Такое явление называют вспениванием уровня.

На рис.9.64 показано увеличение действительного уровня двухфазного слоя в зависимости от С К.В w 0 ". На рисунке видно, что увеличение уровня достигает 200…300 мм.

С увеличением давления в барабане котла С КР снижается, т.е. процессы набухания и вспенивания начинаются при более низких концентрациях, следовательно, для их предотвращения требуется более чистая вода.

При разрыве более мелких паровых пузырей с тонкой жидкой пленкой образуется большое количество мелких капель воды, их доля возрастает в потоке капель влаги.

Оба процесса, имеющие место при высокой концентрации примеси (С К.В > С КР), уменьшение высоты парового пространства и увеличение доли мелких капель воды - приводят к резкому возрастанию уноса влаги паром.

На рис.9.65,а показана зависимость влажности пара ω от концентрации примеси в воде. Видно, что при С К.В > С КР влажность сильно возрастает. На рис.9.65,б приведен график изменения концентрации примеси в насыщенном паре C n УН, поступающей в него с уносимой влагой, (ω - в %)

C П УН = 0,01С К.В ω

При ω = const концентрация примесей C n УН пропорциональна С К.В, а при С К.В > С КР зависит и от ω. Из графиков рис.9.65 можно определить по предельно допустимой концентрации (C УН n) ПР допустимые значения (С К.В) ПР и ω ПР. Способы воздействия на С П и С К.В рассмотрены в гл.11 и 12. Выполнить условие w ≤ w ДОП можно за счет ограничения нагрузки на зеркало испарения (R s v или R s m).

На рис.9.66 показано, что при С К.В < С КР нагрузку на зеркало испарения можно поддерживать на высоком уровне, при этом ω = ω ПР.

При С > С К.В для выдерживания условия ω = ω ПР нагрузку приходится снижать, при (С К.В) ПР получаем значение (R s m) ПР, обеспечивающее предельно допустимый режим по (C n УН) ПР. Кривая на рис.9.66 разделяет плотность R s m - C К.В на две части, в которых ω меньше или больше ω ПР. Влажность пара, уходящего из барабана, можно уменьшить по сравнению с уносом влаги путем организации сепарационных устройств.

БАРАБАНЫ ПАРОВЫХ КОТЛОВ И ВНУТРИБАРАБАННЫЕ УСТРОЙСТВА

Основным элементом парового барабанного котла (рис. 46) является барабан 1, к которому присоединяются кипятильные 17 и опускные 18 трубы, питательные трубы 6, предохранительные устройства и контрольно-измерительные приборы. Внутри барабана размещаются сепарационные устройства 5.

Барабаны изготовляют из листовой котельной стали толщиной от 13 до 40 мм (в зависимости от давления пара) диаметром до 1000 мм со штампованными днищами 7 и лазом 8.

Внутреннюю часть объема барабана, всегда заполненную водой до определенного уровня, называют водяным объемом, а заполненную паром при работе котла - паровым объемом. Паровой объем необходим для сбора пара, образующегося в кипятильных трубах.

Поверхность кипящей воды в барабане, отделяющая водяной объем от парового, называется зеркалом испарения, которое должно находиться между отметками низшего и высшего уровня воды в котле, уровень воды, заключенный в этом объеме, в процессе парообразования непрерывно изменяется как в сторону повышения, так и в сторону понижения, но в пределах, установленных отметками уровня воды, что позволяет машинисту регулировать работу

котла.

Поверхность стенок котла, омываемая с внутренней стороны водой или паром, а с наружной - газами, называется поверхностью нагрева, измеряется в квадратных метрах и обозначается Нц. Поверхность нагрева определяют обычно со стороны, обогреваемой газами.

Рис. 46. Паровой двухбарабанный водотрубный котел ДКВ

:

1 и 11 - верхний и нижний барабаны котла, 2 - водяной объем, 3 - паровое пространство; 4 - зеркало испарения, 5 и 10 - сепарационное и обдувочное устройства, 6 и 18 - питательная и опускная трубы, 7 - днище котла, 8 - лаз, 9 - место размещения пароперегревателя 12 - труба для продувки котла, 13 - коллектор бокового экрана, 14 - зольник, 15 - горелка, 16 - топка, 17 - кипятильные трубы

Поверхность нагрева, получающая тепло излучением горящего слоя твердого топлива или факела жидкого или газообразного топлива в топке, называется радиационной.

Поверхность нагрева остальных частей котла, воспринимающая тепло горячих дымовых газов путем соприкосновения с ними, называется конвективной. В паровом котле горячими газами омывается только та часть его, которая с внутренней стороны охлаждается водой. Линия, отделяющая обогреваемую газами поверхность от необогреваемой, называется огневой линией.

Во избежание обнажения стенок котла и для обеспечения надежности и безопасности его работы низший допустимый уровень воды в барабане, омываемом газами, должен располагаться на 100 мм выше стенок поверхности нагрева, обогреваемых газами.

Для наблюдения за уровнем воды в котле устанавливают водоуказательные приборы (водоуказатели). Низший и высший допустимые уровни воды в котле отмечаются на приборах металлическими стрелками, прикрепленными к водоуказателю. Низший уровень воды должен быть не менее чем на 25 мм выше нижней видимой кромки стекла водоуказателя, а высший уровень - не менее чем на 25 мм ниже верхней видимой кромки водоуказателя (сверх этого уровня нельзя накачивать воду в котел во избежание выброса воды в паропровод). Расстояние между высшим и низшим уровнями выбирают от 50 до 100 мм (в зависимости от размеров котла). Кроме того, на этих уровнях ставят пароводопробные ы, с помощью которых также можно определить, находится ли уровень воды в допустимых пределах.

Давление пара в котле при его работе должно быть постоянным; оно называется рабочим давлением и контролируется манометром, устанавливаемым на сифонной изогнутой трубке, снабженной трехходовым ом. При увеличении давления пара свыше рабочего на котле ставят предохранительные клапаны, которые автоматически выпускают избыток пара в атмосферу.

Кроме указанных контрольных приборов на котле устанавливают: питательный обратный клапан и вентиль, через который в котел подается питательная вода; паровой запорный вентиль или задвижку, через которую отбирается пар из котла; спускные приборы-вентили, размещаемые в самой нижней части котла для периодической продувки от осевшей грязи (шлама) и спуска воды.

Циркуляция воды в котлах. Для надежной работы котельного агрегата большое значение имеет правильная организация движения воды в паровом котле, которая называется циркуляцией. Циркуляция может быть естественной и принудительной. Естественная циркуляция происходит под действием сил, обусловленных разностью плотностей воды на необогреваемых участках (опускных трубах) и пароводяной смеси на подогреваемых участках (экранных трубах).

Естественная циркуляция может происходить в замкнутом контуре (рис. 47, а), состоящем из двух систем труб, которые соединены последовательно и заполнены водой. Если в этом контуре одна система труб 3 обогревается, а другая нет, то вода, заполняющая контур, приходит в движение в направлении стрелок, указанных на рисунке. Причинами такого движения являются интенсивное парообразование в обогреваемых трубах, расположенных в топке, образование пароводяной cмecи с плотностью меньшей, чем воды, находящейся в менее обогреваемых или совсем не обогреваемых опускных трубах 5, что создает напор естественной циркуляции.

Рис. 47. Упрощенная схема естественной циркуляция (а) и структура потока пароводяной смеси в трубах (б-е)

:

1- и 5 - отводящие и подводящие (опускные) трубы, 2 и 4- верхний и нижний коллекторы, 3 - обогреваемые подъемные трубы, 6 - барабан

Последовательность процесса парообразования в кипятильных трубах котла показана на рис. 47, б ~ д. Образовавшиеся пузырьки дара сначала небольшого объема (рис. 47, о), поднимаясь вверх, соединяются, образуя так называемый снарядный поток (рис. 47, в), затем отдельные пузыри-снаряды сливаются, образуя в центре трубы стержень (рис. 47, г) п оставляя на стенках обогреваемой трубы слой воды, при этом скорость пароводяной смеси возрастает, в результате чего пленка воды будет срываться со стенок труб в виде капель, распределяться по всему объему (рис. 47,д,е) и в таком состоянии поступать в барабан котла.

Расход воды через любой циркуляционный контур значительно превышает количество образующегося в нем пара. Отношение количества воды, вошедшей в контур, к количеству образующегося в нем пара, называется краткостью циркуляции, т. е. ІCц = Сгщ/Сшп. Эта величина изменяется в широких пределах (от 5 до 200 и более) для различных конструкций котлов, их рабочих давлений и паропроизводительности, например, кратность циркуляции для экранированных котлов с давлением до 3,9 МПа: трехбарабанных 40 - 50; двухбарабанных 30 - 40; однобapaбанныx 20-25, а для котлов малой мощности с давлением 1,4 МПа - 150-200.

В котельных агрегатах с принудительной циркуляцией (рис. 48, а) движение воды по испарительному контуру осуществляется специальными насосами.

В прямоточных котлах (рис. 48, б) полное испарение воды происходит за время однократного прямоточного прохождения воды в испарительной поверхности нагрева.

Сепарационные устройства. Пар, образующийся в испарительных поверхностях нагрева котла, с большими скоростями выносится через зеркало испарения в паровое пространство барабана котла, увлекая с собой мелкие капельки воды с растворенными в ней солями. Эти соли после испарения капелек воды в пароперегревателе отлагаются на внутренней поверхности змеевиков, в результате чего в них ухудшается теплообмен и возникает нежелательное повышение температуры трубок пароперегревателя. Соли могут отложиться также в арматуре паропроводов и привести к нарушению ее плотности. Размеры капелек воды, содержащихся в паре, колеблются в широких пределах.

Влажный пар характеризуется влажностью и солесодержанием. Влажностью пара называют отношение массы влаги, содержащейся в нем, к общей массе влажного пара, выраженное в процентах, а солесодержанием пара - отношение И^/Ск.в (100 мг/кг), где W- влажность насыщенного пара, %; Ск.в - солесодержание котловой воды, мг/кг. Влажность пара, выходящего из барабана котла, увеличивается с повышением паронапряжения и напряжения зеркала испарения, т. е. с возрастанием отношения часового количества пара, произведенного котлом (м^/ч), к площади зеркала испарения (м^) и с повышением паронапряжения парового объема котла, т. е. с повышением отношения часового количества пара, произведенного котлом (м^ч), к объему парового пространства барабана (м^), а также с подъемом воды в барабане.

Для отделения капелек воды от пара применяют различные сепарационные устройства (рис. 49), построенные на использовании разных механических факторов: гравитации, инерции, пленочного эффекта. Простейшей конструкцией является труба с отверстиями (рис. 49, а).

Гравитационная весовая сепарация осуществляется, естественно, в процессе движения пара в барабане котла вверх к выходу из него. Для выравнивания распределения скоростей подъема пара по барабану в его водяном пространстве (рис. 49, г) устанавливают погруженный дырчатый лист. Для дополнительной сепарации в паровом пространстве на выходе пара из барабана ставят пароприемный дырчатый лист. Инерционная сепарация (рис. 49, б, б) осуществляется созданием резких поворотов потока пароводяной смеси, поступающей в барабан котла из экранных труб, для чего ставят отбойные щитки, а с целью улучшения сепарации пара на его пути дополнительно устанавливают дырчатые листы (рис. 49, д), пар изменяет направление движения, и под действием силы инерции происходит дополнительное отделение капель воды.

Наиболее эффективное отделение капелек воды от пара происходит в циклоне (рис. 49, е) путем интенсивного закручивания потока пара, что объясняется использованием в них так называемой пленочной сепарации.

Пленочная сепарация основана на принципе прилипания частиц влаги, находящейся в паре, на увлажненную или сильно развитую поверхность. При ударе потока влажного пара о такую вертикальную или наклонную поверхность на ней образуется в результате слияния мельчайших частиц влаги сплошная водяная пленка, которая достаточно прочна и не отрывается паром, но в то же время беспрепятственно и непрерывно стекает в водяное пространство барабана котла, а пар через крышку циклона выходит в паровое пространство котла. Установка жалюзей в верхней части циклона служит для перевода вихреобразното движения пара в прямолинейное;, что способствует лучшему использованию пароводяного пространства барабана котла.

При использовании сепарационных устройств снижается содержание влаги в паре до 0,1 - 0,15%.

Рис. 49. Схемы сепарационных устройств в паровых котлах низкого и среднего давления

:

а - труба с отверстиями, б - отбойные щитки, в - отбойные щитки, жалюзийный сепаратор с дырчатым листом, г - утопленные листы, жалюзийный сепаратор с дырчатым листом, д - щитки, утопленный лист п жалюзийный сепаратор с дырчатым листом, е - внутрибарабанные циклоны, жалюзийный сепаратор и дырчатый лист (иногда циклоны размещены вне барабана - выносные циклоны)

Барабан парового котла представляет собой толстостенный (до 90 - 110 мм ) цилиндрический корпус 6 (см. рис. 36) , заканчивающийся с обоих концов донышками выпуклой формы с установленными в них лазами. Основное назначение барабана , как отмечалось, состоит в разделении пароводяной смеси на пар и воду с раздельным их выводом по трубам 8, 13 соответственно к пароперегревателю или в опускные трубы контуров циркуляции. В барабане размещаются устройства, обеспечивающие требуемые движения пароводяной смеси, воды и пара и водный режим (например, труба 2 ввода фосфатов), прогрев барабана при пуске котла (трубы 12 ), а также сепарационные (разделительные) устройства.

Пароводяная смесь по трубам подводится к камере 5 , из которой по патрубкам 4 распределяется в отдельные внутрибарабанные циклоны 3 . Отделенная в циклонах вода стекает вниз и далее направляется к опускным трубам 13 , перед которыми устанавливают успокоительную решетку 1 , препятствующую захвату пара водой. Питательная вода из экономайзера поступает по трубе 10 и равномерно распределяется по дырчатой решетке 7 , с которой потом стекает к опускным трубам.

В барабанном котле чистота пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара из барабана. Растворимость веществ в паре с ростом давления увеличивается, а в котлах среднего давления не играет большой роли. Поэтому при низких и средних давлениях, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капелек влаги. Концентрация солей в паре в этом случае не только зависит от количества захваченной паром влаги, но и от концентрации солей в ней. Чем меньше концентрация солей в котловой воде, тем чище пар. В соответствии с этим методы получения чистого пара основаны на достижении наиболее высокой его сухости, на отделении частиц влаги, увлекаемых паром с поверхности испарения. Отделение пара от воды можно обеспечить поддержанием соответствующих скоростей пара в паровом объеме или установкой внутрибарабанных и выносных циклонов.

Рис. 36. Барабан котла с сепарационными устройствами:

а - высокого давления; б- среднего давления; 1- успокоительная антикавитационная решетка, 2- труба ввода фосфатов, 3- внутрибарабанные циклоны, 4- подводящий патрубок, 5- камера, б- корпус барабана, 7- промывочный дырчатый щит, 8, 13- отводящие трубы пара и воды, 9- парораспределительная решетка, 10- труба подвода питательной воды, 11-труба аварийного слива, 12-труба для парового разогрева, 14- погружной дырчатый лист; I, II, III - нормальный, верхний и нижний уровни воды.

При подаче пароводяной смеси под уровень воды в барабане (см. рис. 36, 6) пар, двигаясь вверх, захватывает частицы влаги, вынося их с поверхности воды, называемой з е р к а л о м и с п а р е н и я , в паровой объем барабана. По мере движения в паровом объеме барабана частицы воды замедляются и выпадают обратно на поверхность зеркала испарения. Наиболее же мелкие частицы продолжают движение с паром. Раз мер выносимых частиц и, следовательно, влажность и солесодержание пара определяются, в первую очередь, скоростью пара и высотой парового объема барабана, а также солесодержанием воды в барабане. С увеличением скорости пара резко возрастает вынос влаги.

Понижение скорости пара и рост высоты парового объема связаны с увеличением диаметра и толщины стенок барабана, что утяжеляет котел и удорожает его изготовление. В современных котлах диаметр доходит до 1,8-2 м . Но и в больших барабанах вынос влаги может быть существенным, если не обеспечить равномерного распределения пароводяной смеси и пара по поверхности зеркала испарения. Это достигается установкой в барабане погружных 14 и пароприемных 9 дырчатых листов (см. рис. 36, 6) равномерным подводом пароводяной смеси по длине барабана и отводом пара.

Во внутрибарабанных циклонах (см. рис. 37, а) пароводяная смесь поступает в цилиндрический корпус 3 циклона по патрубку 4 , установленному по касательной к внутренней поверхности корпуса. Под действием центробежного эффекта вода отжимается к стенке, стекая вниз, а пар по центральной части цилиндрического корпуса через отверстие в крышке 2 выходит в паровой объем барабана. для повышения степени отделения влаги в выходном отверстии крышки размещают жалюзийный сепаратор 1 , набираемый из гнутых пластин, на которых осаждаются капельки влаги. Внизу в центральной части циклона устанавливается глухое донышко 5 , а между донышком и корпусом располагаются лопатки 6 , гасящие вихревое движение водяного потока и уменьшающие прорыв пара в водяной объем барабана.

Рис. 37. Циклоны:

а - внутрибарабанные, б - выносные;

1- жалюзийная решетка

4- подводящий патрубок

5- донышко

6- лопатки

7- пароотводящая труба

8- решетка

9- водоотводящая труба

10- труба непрерывной продувки

Для улучшения очистки пара от влаги применяют его промывку в слое питательной воды или конденсата, находящихся на решетке с отверстиями, через которые проходит (барботирует) пар. При прохождении слоя этой воды низкого солесодержания растворенные в паре примеси переходят в воду. Концентрация примесей в паре уменьшается, а в промывочной воде увеличивается. Таким образом происходит замена влаги с большим солесодержанием на влагу с меньшим солесодержанием. для достижения высокого эффекта промывки пар через промывочную воду пропускают мелкими струйками. После промывки он подвергается повторной сепарации. Необходимый уровень воды (3О-40 мм ) на щите 7 (см. рис. 36) поддерживается соответствующей высотой боковых пластин. В современных котлах для промывки используют конденсат, получаемый из собственного насыщенного пара котла.

При ступенчатом испарении осушка пара производится также в выносных циклонах (см. рис. 37, 6) , представляющих собой вертикальный корпус 3 (диаметром 3О0-500 мм ), в который по патрубкам 4 тангенциально подводится пароводяная смесь. Высота циклона определяется суммой необходимых высот парового (1,5-2,5 м ) и водяного (2-2,5 м ) объемов. Отделенный пар, пройдя решетку 8, по трубе 7 отводится в барабан, а вода по трубе 9 идет к опускным трубам.

При работе котлов большое внимание уделяется поддержанию заданного уровня воды в барабане, регулируемого автоматически или дистанционно машинистом со щита управления. При чрезмерном переполнении барабана водой может быть открыт аварийный слив в трубу 11 (см. рис. 36).

Содержание примесей в паре на выходе из котла не должно превышать допустимых значений, которые определяются условиями предотвращения солевых отложений в тракте перегреватель-турбина. В прямоточном котле, где часть примесей, содержащихся в воде, откладывается на поверхностях нагрева, а оставшаяся часть переходит в пар и уносится им, единственный путь получение чистого пара - это улучшение качества питательной воды. С ростом давления рабочей среды концентрация примесей в паре увеличивается, а качество его приближается к качеству питательной воды. В связи с этим качество пара, выдаваемого прямоточным котлом, нормируют по питательной воде. Поэтому требования к качеству питательной воды у прямоточных котлов значительно выше, чем у барабанных.

В барабанном котле получение чистого пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара в барабане. Растворимость веществ в паре имеет ряд особенностей. Во-первых, вещества в паре растворяются избирательно. При идентичных условиях растворимость в паре различных соединений неодинакова. Во-вторых, растворяющая способность пара с повышением давления увеличивается. Поэтому при низком и среднем давлении, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капель влаги. Концентрация солей в паре в этом случае зависит не столько от качества захваченной паром влаги, сколько от концентрации солей в ней. Чем меньше концентрация солей в воде, тем лучше получение чистого пара.

При высоком и сверхвысоком давлении пара на его чистоту, кроме механического уноса капель влаги, существенное влияние оказывает и повышенная растворимость солей в паре. В первую очередь кремневой кислоты, а затем солей натрия, гидрооксидов меди и железа. Получение чистого пара, соответствующего по своей чистоте нормам (табл. 19), в барабанных котлах достигается благодаря осуществлению следующих мероприятий:

Питания котла водой соответствующего качества;

. организацией продувки водяного объема барабана котла, часто дополняемой ступенчатым испарением;

. уменьшением влажности насыщенного пара путем сепарации влаги из пара в специальных устройствах и обязательной промывкой насыщенного пара высокого давления питательной водой.

Ниже рассматриваются основные из них. Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении. Сущность его состоит в следующем. Водяной объем барабана котла и парообразующие циркуляционные контуры котла делят на несколько отсеков (ступеней) рис. 104, соединенных параллельно по пару и последовательно по воде. Питательная вода подается в первую ступень l, для второй ступени II питательной водой является продувочная вода первой ступени. Продувочная вода второй ступени II поступает в третью ступень III и т. д. Концентрация примесей в воде нарастает от ступени к ступени. Продувку котла проводят из последней ступени, в воде которой содержится максимальное количество примесей. Наибольшее распространение в современных котлах получили двух- и трехступенчатые схемы рис. 104. Вторая ступень II может быть организована внутри барабана, либо вне его- в выносных циклонах. В трехступенчатой схеме первую I и вторую II ступени выполняют в барабане 1, а третью III - в циклоне 2. Во вторую и третью ступени испарения частично или полностью включают боковые экраны 3. При питательной воде с умеренным солесодержанием используют двухступенчатую схему испарения. При питательной воде низкого качества - трехступенчатую. Производительность каждой ступени испарения выбирают из условия обеспечения минимального соле- и кремнесодержания пара на

выходе из барабана с использованием уравнений солевых балансов. Для схемы двухступенчатого испарения котлов высокого давления, когда общее солесодержание пара в основном определяется уносом кремневой кислоты, эти уравнения имеют вид:

где Si nc , Si цдп, Si 1 и Si 2 - кремнесодержание соответственно Питательной воды первой ступени испарения, пара до промывочного устройства, котловой воды в первой и второй ступенях испарения, мг/кг; к 1 = Si цдп1 /Si 1 , к 2 = Si цдп2 /Si 2 - коэффициенты уноса кремневой кислоты паром в первой и второй ступени испарения; n 1 и n 2 - относительная паропроизводительность первой и второй ступени испарения, в долях от паропроизводительности котла; р - величина продувки, в долях от паропроизводительности. Кремнесодержание питательной воды первой ступени испарения зависит от способа подачи питательной воды в барабан. При отсутствии паропромывочного устройства Si nc = Si nв. При подаче всей питательной воды на паропромывочное устройство

где к прв = Si нп /Si прв - коэффициент уноса кремневой кислоты паром в паропромывочном устройстве; Si нп - кремнесодержание насыщенного пара на выходе из барабана, мг/кг; Si прв - кремнесодержание паропромывочной воды, мг/кг.

Чем хуже качество питательной воды, тем выше должна быть паропроизводительность второй и третьей ступеней испарения. Однако суммарная их производительность не должна превышать 30% паропроизводительности котла, а паропроизводительность третьей ступени должна быть около 7%. Сепарация уменьшает количество примесей, уносимых паром из барабана котла. Допустимая влажность пара на выходе из барабана определяется давлением и наличием его промывки. При отсутствии последней влажность пара должна быть не более 0,02%. При высоком давлении, когда необходимое количество пара обеспечивается в первую очередь промывкой его питательной водой, влажность может быть выше 0,05%, но не более 0,1%.

Процесс образования капелек в паровом объеме определяется принятой схемой подвода пароводяной смеси из парообразующих труб в барабан. При подаче пара выше зеркала испарения капельки в паровом объеме образуются в результате дробления влаги, поступающей с паром в барабан из парообразующих труб. При подводе пароводяной смеси под зеркало испарения, как это выполнено у большинства современных энергетических котлов, образование мелких капель происходит вследствие разрыва оболочек единичных пузырей при выходе их из водяного объема барабана.

В паровом объеме на каплю влаги действуют две противоположно направленные силы: подъемная сила, создаваемая потоком пара, и сила тяжести. Соотношение этих сил и длительность их воздействия на каплю приводят либо к уносу ее паром, либо к осаждению на поверхность воды (осадительная сепарация). Эффективность этого процесса во многом определяется скоростью пара, высотой парового объема барабана и равномерностью загрузки зеркала испарения. Больший эффект осадительной сепарации достигается при меньшей подъемной скорости пара в барабане, т. е. когда средняя весовая паровая нагрузка на метр длины цилиндрической части барабана, т/(ч*м), невелика:

а б = D / l п

где D - паропроизводительность котла, т/ч; l п - длина цилиндрической части барабана, м.

Снижение весовой нагрузки хотя и повышает эффект осадительной сепарации, однако приводит к увеличению размеров барабана, что нельзя признать рациональным особенно для котлов высокого давления. В то же время с увеличением величины аб возрастает унос влаги. Максимально допустимая весовая паровая нагрузка при равномерном выходе пара с зеркала-испарения для давления больше 10 МПа.

Сушку пара, как правило, производят внутрибарабанные устройства:

Гашением кинетической энергии пароводяных струй,истекающих из парообразующих труб;

. начальным разделением пароводяной смеси;

. равномерной раздачей пара по зеркалу испарения с последующей «тонкой» его сушкой в паровом объеме.

Тип и конструкция применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Внутрибарабанные устройства, проверенные в эксплуатации и освоенные в производстве, показаны на рис. 105.

(а б) max ≈ 80d б k б

Гашение кинетической энергии струи пароводяной смеси и начальное разделение последней в барабане 1 котла среднего давления осуществляется с помощью отбойных щитков 2 (рис. 105, а), жалюзидроссельных стенок с горизонтальным расположением пластин и т. п., а в барабане котла высокого давления с помощью внутрибарабаниых циклонов 6 (рис.105,б). Равномерность распределения пара по сечению барабана и пароотводящим трубам обеспечивается применением уравнительных дроссельных щитов как в водяном объеме (погруженный щит 12 с отверстиями, рис.105, в), так и в паровом объеме на выходе из барабана (пароприемный потолок 4, рис.105,a,б).

Тонкая сушка пара достигается осадительной сепарацией капель влаги в паровом объеме барабана и использованием инерционного жалюзийного сепаратора 3. Отверстия в погруженном листе 12 выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом). Щит располагают на 50-75 мм ниже низшего массового уровня в барабане 1 с расстоянием до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки 11, устойчивость существования которой определяется скоростью движения пара в отверстиях. Чем выше давление в барабане, тем скорость должна быть меньше. Рекомендуются следующие скорости пара:

Опасность захвата больших количеств пара в опускные трубы при этом исключается достаточной высотой слоя воды от нижней плоскости щита до входа в опускные.трубы 10. Для предотвращения прорыва пара в паровой объем, минуя щит, края щита загибают вниз на высоту не менее 50 мм. Пароприемный потолок 4 устанавливается в паровом пространстве перед пароотводящими трубами 5. Диаметр отверстий в потолке 5 мм. Их число определяется из условия обеспечения оптимальной скорости пара. Некоторые значения приведены ниже.

Наряду с использованием осадительной сепарации капель влаги в паровом объеме, в барабанных котлах широко применяют инерционные сепараторы. К ним относят: жалюзийные сепараторы 3, внутрибарабанные устройства 6 и выносные циклоны. Жалюзийные сепараторы часто применяют совместно с пароприемным потолком. Его назначение - сепарация транспортируемой потоком пара влаги. Жалюзийные сепараторы 3 представляют собой набор большого количества волнистых пластин шириной 80 мм, расстояние между которыми около 10 мм. Отделение капель воды в сепараторе происходит ввиду изменения направления движения пароводяного потока при прохождении криволинейных каналов. Капли влаги под действием сил инерции попадают на пластины, смачивают их поверхность и стекают в виде струек. Захват влаги паром из этих струй невозможен, так как скорость пара мала, а капли влаги достаточно крупные. По расположению в паровом пространстве пакеты жалюзи подразделяют на горизонтальные и наклонные. Последние устанавливают под углом 10-30° к вертикали. Наклонные жалюзи обеспечивают относительно большую эффективность сепарации. Поэтому их применяют при высоких весовых нагрузках барабана. Рекомендуемая скорость набегания пара на жалюзи определяется из зависимости

![]()

где k жс - коэффициент пропорциональности, для горизонтальных пакетов kmc = 0,35/0,45; для вертикальных k жс = 1/1,3;- вспомогательный параметр, м/с; ст - коэффициент поверхностного натяжения воды, кг/с2; р" и р" - плотность соответственно пара и воды на линии насыщения, кг/м 3 .

Высота парового объема от верхнего уровня воды до жалюзийного сепаратора должна быть не менее 400 мм. Внутрибарабанные устройства (циклон) используют в качестве основного паросепарационного устройства в мощных барабанных котлах (рис. 106). Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290-350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6- 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень - центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки 1 выходит в паровой объем. Вторая ступень - осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения, прорыва пара через низ циклона, последний перекрывается донышком 5, образующим кольцевое сечение, с расположенными на нем направляющими лопатками 4. Последние обеспечивают спокойный сток воды.

Внутрибарабанные устройства (циклоны) создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить ценообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления в барабане. Так, при диаметре 290 мм нагрузка принимается 4,2; 7,0; 8,2 f/ч соответственно для давления 4, 11,3 и 15,2 МПа.

При ступенчатом испарении пар может осушаться и в выносных циклонах рис.107. Выносные циклоны располагают вне барабана котла и соединяют с ним по пару и воде (см. рис. 104). Выносной циклон представляет собой коллектор 2 (см. рис. 107)1 с внешним диаметром 273-426 мм (чаще всего 426 мм). Пароводяная смесь подводится тангенциально, через штуцера 3, благодаря чему процесс сепарации пара протекает так же, как и во внутрибарабанном циклоне. Выравнивание поля скоростей пара по сечению циклона достигается с помощью листа 1 с отверстиями, расположенного в верхней части циклона. Суммарная площадь отверстий принимается равной 10-20 % площади поперечного сечения циклона. Диаметр отверстий 6-10 мм. В нижней части водяного объема устанавливают крестовину 4, препятствующую воронкообразованию и захвату пара в опускные трубы 5. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200-500 мм, считая от нижнего штуцера.

Высота циклона определяется суммой необходимых высот парового (1,5-2,5 м) и водяного (2-2,5 м) объемов. Значения паровой нагрузки осевой скорости для выносных циклонов приведены ниже. С увеличением давления в барабане при росте растворимости кремниевой кислоты возрастает ее содержание в паре. При давлении выше 11 МПа даже абсолютная сушка пара не обеспечивает его требуемого качества. Снижение содержания кремниевой кислоты в паре в этом случае достигается путем промывки его питательной водой в паропромывочном устройстве барабана (см. рис. 105). Последнее состоит из барботажных листов 7 с отверстиями диаметром 5 мм, устройства для подачи питательной водs 3 на листы и сливных коробов 9. Для достижения большего эффекта промывки насыщенный пар пропускают через слой питательной воды мелкими струйками.

Необходимый уровень воды на дырчатых листах поддерживается верхней загнутой кромкой листа. Количество воды, необходимой для промывки пара, зависит от паропроизводительности. В современных котлах вся питательная вода подается в раздающий короб, а ее избыток сливается через переливную щель в этом коробе непосредственно в водяной объем барабана, минуя промывку.

Качество пара повышается благодаря протеканию следующих процессов. Во-первых, капли концентрированной воды, унесенные паром, смешиваются с питательной водой и уходящий пар содержит влагу с меньшим солесодержанием. Во-вторых, ввиду большей растворимости примесей в воде, чем в паре, при прохождении паром слоя воды растворенные в нем вещества переходят в питательную воду, а промытый пар уносит с собой эти примеси в количестве, пропорциональном их содержанию в промывочной, а не в котловой воде. После промывки пар подвергают повторной сепарации.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Барабаны паровых отопительных котлов

Назначением барабанов паровых котлов является:

разделение пароводяной смеси, поступающей из подъемных обогреваемых труб, на пар и воду и сбор пара;

прием питательной воды из водяного экономайзера либо непосредственно из питательной магистрали;

внутрикотловая обработка воды (термическое и химическое умягчение воды); непрерывная продувка;

осушка пара от капелек котловой воды;

промывка пара от растворенных в нём солей;

защита от превышения давления пара.

Барабаны отопительных котлов изготовляют из котельной стали со штампованными днищами и лазом. Внутреннюю часть объема барабана отопительного котла, заполненную до определенного уровня водой, называют водяным объемом, а заполненную паром при работе котла -- паровым объемом. Поверхность кипящей воды в барабане котла, отделяющая водяной объем от парового, называется зеркалом испарения. В паровом котле горячими газами омывается только та часть барабана, которая с внутренней стороны охлаждается водой. Линия, отделяющая обогреваемую газами поверхность от необогреваемой, называется огневой линией.

Пароводяная смесь поступает в барабан отопительного котла по подъемным кипятильным трубам, в валыдованным в днище барабана. Из барабана котла вода по опускным трубам подается в нижние коллекторы.

На поверхности зеркала испарения возможно возникновение выбросов, гребней и даже фонтанов, при этом в пар может попасть значительное количество капелек котловой воды, что снижает его качество в результате повышения солесодержания. Капли котловой воды испаряются, а соли, содержащиеся в них, осаждаются на внутренней поверхности пароперегревателя, ухудшая теплообмен. В результате повышается температура стенок пароперегревателя, возникает опасность их пережога. Соли могут также откладываться в арматуре паропроводов и привести к нарушению ее плотности. паровой котел барабан коллектор

Для равномерного поступления пара в паровое пространство барабана отопительного котла и снижения его влажности используются разные сепарационные устройства. На рис. показана схема сепарационного устройства с погружным дырчатым листом. Ввод 5 пароводяной смеси в барабан перекрывается глухим щитом 6, который гасит кинетическую энергию струй и направляет их под уровень воды в барабан. На 50...75 мм ниже уровня воды в барабане расположен погружной дырчатый лист 7, обеспечивающий равномерное поступление пара в паровое пространство. Питательная вода подается по трубопроводу 1 через отверстия, имеющиеся в нем, по всей длине барабана.

Схема сепарационного устройства барабана: 1-трубопровод для ввода питательной воды; 2-пароотводящая труба; 3-дырчатый лист для осушки пара; 4-жалюзийный сепаратор; 5-ввод пароводяной смеси в барабан; 6-щит; 7-погружной дырчатый лист; 8-опускная труба; - поступление питательной воды; -поступление пароводяной смеси; -отвод пара.

Пар выходит в паровое пространство барабана отопительного котла, в котором происходит выпадение наиболее крупных капель воды под действием силы их тяжести, и далее поступает в жалюзийный сепаратор 4. При резких поворотах пара в жалюзийном сепараторе происходит выделение капель котловой воды под действием сил инерции. Последней ступенью осушки является дырчатый лист 3. Осушенный пар поступает в пароотводящие трубы 2, а вода -- в опускные трубы 8.

Для снижения возможности отложения накипи на испарительных поверхностях нагрева отопительного котла применяется внутрикотловая обработка воды: фосфатирование, щелочение, использование комплексонов. Фосфатирование воды проводят с целью выделения накипеобразователей в котловой воде в форме неприкипающего шлама. Для этого в барабан отопительного котла через специальный трубопровод вводят 6...8% раствора тринатрийфосфата Na3PO4 или Na5P3O|0. При щелочении котловой воды накипеобразователи выпадают в виде шлама, состоящего из СаСО3 и Mg(OH)2. Для осуществления этого необходимо поддерживать определенную щелочность котловой воды. В отличие от фосфатирования обработка воды комплексонами может обеспечить безнакипный и бесшламовый режимы обработки котловой воды. В качестве комплексона может быть использована натриевая соль Трилон Б.

Поддержание допустимого по нормам солесодержания в котловой воде осуществляется продувкой отопительного котла, т. е. удалением из него некоторой части котловой воды, всегда имеющей более высокую концентрацию солей, чем питательная вода.

Различают периодическую и непрерывную продувку. В отопительных котлах малой мощности обычно ограничиваются применением периодической продувки, в котлах средних и больших мощностей применяют и непрерывную, и периодическую продувки. Периодическая продувка применяется в основном для удаления шлама и производится из нижних коллекторов и барабанов отопительных котлов, являющихся шламоотстойниками. Непрерывная продувка предназначена для удаления избыточной щелочности и снижения солесодержания котловой воды, и она осуществляется из верхнего барабана. Для уменьшения потерь воды с продувкой, снижения тепловых потерь при обеспечении выработки пара заданного качества в котлах используется ступенчатое испарение воды.

Для осуществления ступенчатого испарения воды барабан отопительного котла делят перегородкой на несколько отсеков, имеющих самостоятельные контуры циркуляции. В один из отсеков, называемый чистым, поступает питательная вода. Проходя через контур циркуляции, вода испаряется, а солесодержание котловой воды в чистом отсеке повышается до определенного уровня. Для поддержания солесодержания в этом отсеке часть котловой воды из чистого отсека самотеком направляют через специальное отверстие-диффузор в нижней части перегородки в другой отсек, называемый солевым, так как солесодержание в нем существенно выше, чем в чистом отсеке.

Непрерывная продувка воды осуществляется из места с наибольшей концентрацией солей, т.е. из солевого отсека. Пар, образующийся на обеих ступенях испарения, смешивается в паровом пространстве и выходит из барабана через ряд труб, расположенных в его верхней части.

С повышением давления возрастает способность пара растворять некоторые примеси котловой воды (кремниевую кислоту, оксиды металлов). Для снижения солесодержания пара в некоторых котлах применяется промывка пара питательной водой. При этом содержание кремниевой кислоты в паре снижается в десятки раз.

Для наблюдения за уровнем воды в барабане отопительного котла устанавливаются не менее двух водоуказательных приборов прямого действия. Для защиты барабана от превышения давления на нем устанавливаются два предохранительных клапана. Предохранительные клапаны рассчитаны на выпуск излишнего пара при превышении его давления на 10% выше расчетного (разрешенного).

Условия работы металла барабанов и коллекторов паровых котлов.

Условия, в которых находятся элементы паровых котлов во время эксплуатации, чрезвычайно разнообразны. Барабаны устанавливаются в котлах низкого, среднего высокого давлении с естественной и многократной принудительной циркуляцией. В прямоточных котлах барабанов нет.

Барабан парового котла является одним из наиболее ответственных eгo элементов, в котором аккумулируется большая энергия.

Барабан стационарного котла это элемент котла, предназначенный для сбора и раздачи рабочей среды, для отделения пара отводы, очистки пара, обеспечения запасов воды в котле.

Барабан объединяет в зависимости от установки на парообразующие, на водоотводящие и опускные трубы котла. Коллектор стационарного котла это элемент котла, предназначенный для сбора или раздачи рабочей cpeды объединяющий группу труб.

Условия работы металла барабанов и коллекторов паровых котлов тяжёлые, так как металл находится одновременно под воздействием высоких температур, механических напряжений и агрессивной среды, в результате чего в металле могут возникнуть изменения структуры и механических свойств, явления ползучести, коррозия, что в свою очередь может привести к eгo разрушению.

Разрушение барабана котла в процессе эксплуатации одна из наиболее серьезных аварий, это связано с большим материальным ущербом и другими тяжёлыми последствиями.

Условия работы металла котлов высокогo давления отличаются от условии работы металла котлов низкого и среднего давлений прежде вceгo внутренним давлением, испытываемых металлом отдельных eгo элементов. С повышением давления и температуры пара существенно изменяется тепловосприятие и необходимая последовательность размещения eгo элементов, т. е. изменяется тепловая схема котла, что и определяет eгo компоновку. Важным фактором, воздействующим на техническую характеристику котлов высокогo давления, является более высокий температурный уровень на поверхностях нагревa, работающих под давлением, связанный с повышением температуры котловой воды, а также насыщенного и перегретого пара. Поэтому при изготовлении и эксплуатации барабанов следует принимать меры по повышению их надежности.

С повышением рабочей температуры металла не только снижается eгo механическая прочность, но и могут произойти такие явления, как ползучесть металла, понижение с течением времени eгo пластичности и вязкости, изменение eгo первоначальной структуры, химическая нестойкость и т. п.

Как показали многолетний опыт эксплуатации котлов и научные исследования, правильный выбор стали определенного химического состава не гарантирует еще ее полной надежности в условиях длительной работы при высоких температурах. Значительное влияние на металл оказывают факторы технологического характера, начиная от выплавки стали и кончая обработкой готовыx изделий. Различные режимные факторы работы котла (нагрузка, коэффициент избытка воздуха, рециркуляция дымовых газов, число и расположение горелок) оказывают существенное влияние на значение и распределение локальных тепловых потоков в топочной камере. С ростом нагрузки котла TГМ- 96 с 18 горелками от минимальной производительностью (240 т /ч) до номинальной (480 т /ч) максимум теплового потока на боковой экран на уровне втopoгo яруса горелок возрастает на 44 % - c 1100*10 3 до 1600*10 3 кДж(м 2 /ч), при этом максимальный тепловой поток на задний экран на уровне горелок втopoгo яруса увеличивается на 47%.

В котле в наиболее тяжёлых температурных условиях работают трубы пароперегревателя. В котлах высокогo давления выходная часть перегревателя или дaжe весь перегреватель располагается в конвективной eгo части. Здесь тепловое напряжение составляет 9550 - 11 900 кДж/(м 2 *ч).

Предельные удельные тепловосприятия радиационной поверхности нагрева в нижней части топок при сжигании мазута составляют (1900-2100)*10 3 кДж(м 2 * ч). Следовательно, для мазутных котлов с естественной циркуляцией высокого (11 МПа) и сверхвысокого (15,5 МПа) давлений допускается максимальное тепловосприятие 2100*10 3 кДж/(м 2 *ч). Однако при 15,5 МПа такое значение может приводить к нарушению нормальноrо пузырькового режима кипения, значительны колебанием температуры стенки труб со всеми вытекающими последствиями.

При чистых внутренних поверхностях температура мeталла стенки экранных и кипятильных труб в радиационной части не должна быть выше температуры среды более чем на 5-7 С. В случае небольших отложений температура стенки труб резко увеличивается. При высоких тепловых напряжениях в топочной камере слой отложении в 0,15 мм доводит температуру металла стенки труб до опасных пределов. Поэтому для котлов высокого и сверхкритического давлений обеспечивается высокий уровень очистки питательной воды от примесей.

В случаях нарушения гидродинамики при неравномерном обогреве труб, в особенности когда они носят циклический характер, как, например, пульсация потока, расслоение эмульсин и т.п., создаются переменные тепловые напряжения.

В настоящее время широко применяются горелки производительностью 7500-11000 кг/ч по мазуту и 9000-12 500 м 3 /ч по природному газу. Однако рост единичной мощности горелок в ряде случаев привел к увеличению локальных падающих тепловых потоков. Необогреваемые детали - барабаны, коллекторы, соединительные и магистральные трубопроводы обычно рассчитывают по средней температуре протекающей среды. Однако в отдельных деталях могут быть сложные температурные условия при непостоянстве температуры во времени. Так, в исходных коллекторах пароперегревателей вследствие неравномерности тепловой работы отдельных секций и колебаний средней температуры пара создаются большие переменные температурные напряжения. Учесть их трудно, поэтому они должны быть компенсированы при расчетах достаточным запасом прочности.

Основные требования к сталям, применяемым для изготовления барабанов котлов.

При выборе сталей для изготовления и peмонта элементов котлов следует исходить из условия обеспечения надёжной, безопасной длительной их работы. Конструкция, выбор металла, способ изготовления и методы эксплуатации котлов регламентированы «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов», утвержденными Росгортехнадзором СССР, ГОСТ 3619-89.

Основным условием, от котopoгo зависит выбор сорта стали и допускаемых напряжений, является рабочая температура металла. Работа металла при высоком давлении и высоких температурах определяется в первую очередь такими условиями: температурой металла в рабочем состоянии, действующими в нём напряжениями, заданным сроком службы.

Если сталь предназначается для работы при высоких температурах вызывающих ползучесть, то должны быть предъявлены опытные данные для установления значении предела длительной прочности (для100 и 10 тыс. ч) и ycловного предела ползучести при соответствующих температурах, включая температуры, для которых сталь рекомендуется. Листовая сталь, применяемая для изготовления и peмонта элементов котлов, работающих под давлением, выплавляется мартеновским способом или в электропечах. Допускается также применение стали, выплавленной кислородно-конвертерным способом, при условии, что ее качество не ниже качества стали, выплавленной мартеновским способом.

В стандартах и технических условиях также содержатся требования к химическому составу, механическим свойствa, структуре, способу производства и режимам термической обработки котельных листов.

Для котлостроения (по ГОСТ 5520-79) поставляется листовая горячекатаная углеродистая, низколегированная и легированная сталь толщиной от 4 до 160 мм. Этим стандартом предусматривается поставка выплавляемых в мартеновских печах углеродистых сталей 12К, 16К, 18К, 15К, 20К и 22К (буква К указывает их основное назначение котельные листы, числа 12, 15 и т.д. показывают среднее содержание yглерода в сотых долях процента); низколегированных и легированных сталей 16ГC, 0912С, 10Г2C1, 09Г2СД, 10Г2С1Д, 17ГC и 17ГlC, 12ХМ, 10Х2М и 12Х1МФ.

Листы из сталей 15К п 20К поставляются толщиной от 4 до 60 мм, 22К - от 25 до 115 мм; сталей 09Г2C, 16ГC и 09Г2СД - от 4 до 160 мм, 10Г2Cl и 10Г2С1Д - от 4 до 100 мм.

Листы из сталей 15К и 20К поставляются без нормализации из сталей 12К, 16К, 18К - в нормализованном состоянии, а, из стали марок 12XМ, 10Х2М, 12Х1МФ - термически обработанными.

Листы из стали 161НМА толщиной 115 мм поставляются по специальным техническим условиями. После прокатки или огневой обрезки кромок листы из этой стали подвергаются высокому отпуску. Листы проходят дефектоскопический контроль на сплошность.

Механические свойства листов установлены в зависимости от их толщины чем толще лист, тем медленнее происходит eгo охлаждение после прокатки и при термической обработке и тем труднее поэтому при одном и том же химическом составе обеспечить высокий предел текучести. Tpeбования по относительному удлинению к листам установлены в зависимости от предела прочности: чем он меньше, тем выше должна быть пластичность.

В yглеродистых и низколегированных стальныx листах для обеспечения хорошей свариваемости стандартом oгpaничено содержание xpомa, никеля и меди не более 0,3 % каждого, а мышьяка не более 0,08%

Повреждения барабанов и коллекторов паровых котлов.

Количество аварийных остановов котлов из за повреждений барабанов сравнительно невелико. Однако необходимо отметить, что повреждения барабанов и коллекторов котлов из за упуска воды основная причина все еще имеющих место взрывов котлов.

На надежность котлов при эксплуатации отрицательно влияют дефекты, не выявленные при изготовлении в сварных швах, на поверхности корпуса барабана, а также в местах приварки внутрибарабанных устройств; технологических и монтажных деталей и опор барабана.

Основными причинами появления трещин в барабанах в процессе эксплуатации являются: высокий уровень действующих напряжений; значительные изменяющиеся во вpeмени температурные напряжения, которые возникают при остановах (особенно, аварийных) и пусках котлов, коррозия и низкая деформационная способность металла барабана. Повреждения барабанов трещинами, как правило, происходят в результате развития коррозионно-механической усталости.

Число отказов в работе барабанных котлов высокого дaвления продолжает оставаться довольно большим. Основной причиной такогo положения является внутренняя коррозия.

Коррозионное повреждение труб, включенных в пароводяной тракт, приводит к аварийному останову мощного котла столь же быстро, как и малопроизводительного котла. Разница в несоизмеримо большем ущербе от последствий такого останова. Повреждения котлов иногда происходят из-за жесткого соединения элементов и затрудненности их тепловых деформаций, вследствие чего в местах загибов стальных листов, в заклепочных швах, в местах вальцовки и трубных решетках во время работы возникают высокие местные напряжения.

Дополнительные местные механические нагрузки в металле могут возникать из-за конструктивных недостатков, а также в результате неудовлетворительного монтажа и эксплуатации котла. Например, при зажатии барабанов и коллекторов котла в обмуровке возникают большие механические напряжения в местах крепления кипятильных труб, удлиняющихся при нагревании. Напряжения возникают также при зажатии экранных труб в местах прохода их через обмуровку или обшивку котла. Повышенные местные напряжения могут возникать при большой разности температур котловой воды в барабане и питательной воды, непосредственно попадающей на eгo стенки, например в штуцерах для ввода в него питательной воды, если у них отсутствуют защитные рубашки.

Термические деформации барабанов котлов вызываются иногда следующими причинами:

значительными изменениями нагрузки котла;

подпитками котлов большими количествами относительно холодной питательной воды;

оставлением котлов в горячем резерве без отключения их от паропроводов действующих котлов;

неправильными режимами растопки и расхолаживания котлов.

Деформации барабанов наблюдаются при растопке вертикально водотрубных котлов, имеющих нижние барабаны.

Испытания показывают, что при отсутствии парового подогрева воды в нижнем барабане температуры металла отдельных участков eгo стенок (бокового обращенного в топку и нижнего) могут во время растопки иметь отклонения на 100-120°C. При этом стрела прогиба барабана достигала 7-10мм.

Деформации барабанов котлов возникают также при повреждении изолирующей обмуровки, упусках воды, например, при разрывах- кипятильных или экранных труб, при местном (части барабана) охлаждении наружным холодным воздухом.

При недостаточной тепловой изоляции верхнего барабана со стороны газов и высокой температуре, упуск воды ведет к перегреву eгo металла, короблению и нарушению плотности вальцованных соединений труб. Известны также случаи возникновения трещин между отверстиями для труб в барабане. Особое место занимают механические напряжения термического характера, возникающие в барабанах котлов при авариях и неполадках, например при обвале защитной футеровки топки, когда обнажаются заклёпанные швы нижнего барабана, при упусках воды, разрывах кипятильных и экранных труб, когда котёл остается без воды при горячей еще кладке, при быстром заполнении холодного котла горячей водой или еще не остывших барабанов холодной водой. Такое же влияние на барабаны котлов (деформации, коробление) оказывает и местное охлаждение их в зимнее время из-за присоса холодного воздуха в топку.

Перегрев и коробление коллекторов экранов (а также пароперегревателей, экономайзеров) происходит при омывании их дымовыми газами высокой температуры, при чрезмерной длине коллекторов (коробление), а также при плохой тепловой изоляции и недостаточном их охлаждении. По указанным причинам возможны повреждения коллекторов (появление отдулин, поверхностных и сквозных трещин в металле). Особое внимание следует уделять перемещению реперов (указателей) у барабанов и коллекторов. После ремонта необходимо проверить положение реперов. Реперы в холодном состоянии должны быть установлены на 0, перед растопкой котла. Перемещение у коллекторов от теплового удлинения экранных труб записывают в формуляр. Нормальные тепловые удлинения элементов котла указываются в чертежах завода изготовителя и в инструкции по монтажу, эксплуатации и обслуживанию котлов.

Нижний барабан на фронте котла типа Е (ДЕ) закрепляется неподвижно приваркой барабана подушке поперечной балки опорной рамы. Тепловое расширение нижнего барабана предусмотрено в сторону заднего днища, для чего задние и средняя опоры (для котлов паропроизводительностью 16 и 25т/ч) выполнены подвижными. На заднем днище нижнего барабана устанавливается репер для контроля за eгo перемещением. Установка реперов для контроля за тепловым перемещением в вертикальном и поперечном направлениях не требуется, так как конструкция котлов обеспечивает свободное перемещение в этих направлениях.

Для котлов большой производительности экраны с их необогреваемыми водоопускными трубами висят на вepxних коллекторах или барабанах. Барабаны либо подвешены к балкам каркаса котла, либо лежат на опорах.

Экранные трубы при растопке котла от нагревания удлиняются на 40-60 мм, а иногда и более и при останове вновь укорачиваются. Удлиняются также при нагревании барабаны и коллекторы. Свободное тепловое, перемещение барабанов достигается тем, что их подвески выполняются шарнирными, а опоры - роликовыми.

Для большинства совpeмeнных котлов обогреваемые экранные трубы свободно висят на верхних камерах и при нагревании удлиняются вниз беспрепятственно.

В начальный период работы котла недостаточное тепловое перемещение труб приводит к тому, что трубы обрывают или ломают крепления, а иногда поднимают с опор барабан. Изредка такие повреждения возникают и у котлов, проработавших длительное время.

После нескольких лет эксплуатации экранные трубы котла ТП-230-2 удлинились настолько, что при остывании остановленного котла нижние экранные камеры перестали подниматься со своих опор. Удлинение и укорочение труб при остановах и растопках котла происходило только за счет их сгибания и разгибания в местах сгиба. Затем было замечено протекание воды через изоляцию нижней камеры. При осмотре выявилось, что вблизи камеры в трех трубах появились трещины из-за чрезмерного напряжения в зоне их присоединения к камере.

Особое внимание при внутреннем осмотре барабанов уделяется проверке состояния поверхностей в районе трубной решетки, изогнутых участков днищ, сепарационных и питательных устройств. Осмотр трубных отверстий барабана и коллекторов производится после удаления концов труб или штуцеров. Проверка диаметра отверстий осуществляется при помощи шаблона.

На барабанах и коллекторах с приварными патрубками и штуцерами следует проверить отсутствие трещин в местах их приварки.

При каждом ремонте котла проверяется щупом, не засорены ли зазоры, обеспечивающие тепловое расширение. Зазоры контролируют на всей их протяженности в соответствии с чертежом. Следует тщательно очищать подвижные опоры барабанов и коллекторов, так как они в процессе эксплуатации засоряются и создают добавочные сопротивления перемещению.

Внутреннему осмотру, например, выведенного в ремонт котла типа Е (ДЕ) подлежат барабаны и коллекторы заднегo экрана, обязательному вскрытию и осмотру лючки верхнегo коллектора заднего экрана. Для выявления участков барабана, поврежденных коррозией, поверхность необходимо осмотреть до внутренней очистки. При определении интенсивности коррозии измеряют глубину повреждения металла.

Равномерное коррозионное повреждение измеряется по толщине стенки, в которой для этой цели сверлится отверстие диаметром около 8 мм. После измерения в отверстие устанавливают пробку и обваривают с двух сторон. Основные коррозионные повреждения металла или язвины измеряют по оттиска. Повреждённый участок поверхности металла очищают от отложении и слегка смазывают техническим вазелином.

Наиболее точный отпечаток получается, если поврежденный участок расположен на горизонтальной поверхности и в этом случае имеется возможность залить eгo расплавленным металлом с низкой температурой плавления, ибо затвердевший металл образует точный слепок поврежденной поверхности. Для получения слепков используют баббит, олово, по возможности применяют гипс. Оттиски повреждений, расположенных на вертикальных и потолочных поверхностях, получают, используя воск и пластилин. Слепки и оттиски необходимо сохранять и сравнивать с новыми, получаемыми при последующих осмотрах тех же мест.